2、施工安排及关键节点控制

首先进场一台WY200挖掘机,对河岸边场地进行平整压实,根据现场实际情况路基比较松软要铺设30CM厚碎石垫层并压实, 以确保卸桩吊机和施工用50T履带吊车安全,根据情况上面要铺设路基板。河岸和水面的垂直高度不能超过1米,桩位距河岸边要空出2-5米左右, 河岸边场地临时道路宽度不能小于6.5米,这样可以方便机械和工人施工。

进场履带吊车、电动振动锤及钢围檩配套安装材料, 测量放线,打设定位型钢,定位型钢打设过程中要用两个约成90度交角的经纬仪严格控制垂直度,垂直度偏差不宜超过1/200,定位型钢插入土内深度应适当加长,上端宜高出U形板桩设计桩顶标高0.5~1米。

安装钢围檩架,安装过程中要控制好钢围檩与板桩侧壁接触的导向段(400mm厚)的垂直度,钢围檩的内侧壁间距控制在455mm(针对U-CS-450桩型的施工)。钢围檩精准控制安装完成后即可按拟定方向顺序施工板桩。

为确保板缝间扣合严密,板桩在施工过程需采用合理有效的可提供水平约束力的紧固装置,针对该新型的U形板桩,我司设计加工上下两点(间距约1米)滑轮卡槽式的紧固装置,加力结构则采用人工手拉葫芦。该设计思路的出发点有以下三点:①相对于一点施力,上下两点独立相互施力更有助于板桩施工过程中垂直度的调节;②滑轮卡槽式装置对桩侧的阴阳榫起到保护作用;③人工手拉葫芦的施力装置主要是考虑到:施力的大小应根据现场的实际情况结合施工经验灵活调节。

板桩打设至设计标高后,应及时采取一定措施与前一根桩连接成一板桩墙体,以防止在后继板桩施工过程中将临近刚施工好的板桩带下,该现象在施工短桩时尤其突出,要格外引起注意。

3、施工工艺

选用DZPJ-135 电动振动锤施工,配合50吨履带吊,施工工艺如下:

3.1 板桩的定制、运输、起吊、搬运

3.1.1定制

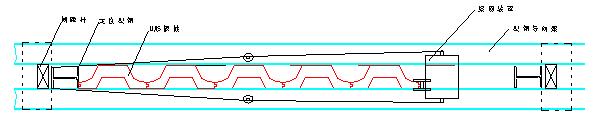

采用板桩为U形断面,幅宽为1020mm、截面厚度为450mm、桩长为15m,板桩总截面积为172260mm。为了使板桩整齐地打入地基并和各板桩之间紧密结合在板桩两侧做有阴阳榫。为了使后施打的板桩与已打的板桩靠得紧密,将桩端阴榫一侧削成斜角.在施打时,地基力对此斜面产生一个推挤力将板桩紧紧靠在一起。

3.1.2采购

板桩由上海中技桩业股份有限公司生产,并负责运至施工现场,我施工方和相关单位一起按规范要求进行外观检查验收,验收合格并达到设计强度后方可施工。

钢筋混凝土板桩允许偏差值: 横截面相对两边之差5mm

凸榫和凹榫 ±3mm

保护层厚度 ±5mm

桩尖对桩轴线位移 10mm

桩身弯曲矢高≤0.1%桩长且≤10mm

3.1.3运输、起吊

板桩起吊根据规范要求进行吊点设计,防止吊损板桩。在吊装、运输及堆放管桩的过程中,应轻起轻放,严紧抛掷、碰撞、滚落,吊运过程中应保持平稳,吊点应符合设计要求。

3.2 沉桩工艺

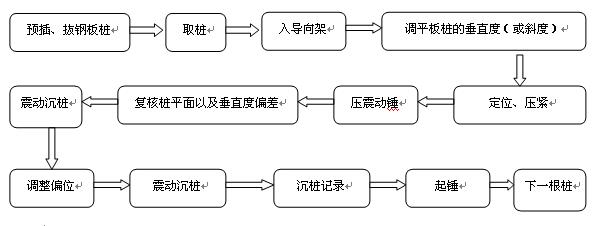

沉桩时,各工序应连续进行,工艺流程如下图所示

沉桩流程图

拟选用步履式打桩机施工, 施工工艺如下:

3.3选择机械性能分析

电动振动锤具有结构合理、有较大的冲击能力、工作效率高、振动锤在打桩时砂层受震动,力学性能会明显下降,可有效的降低沉桩阻力。

3.4 沉桩施工方法

在沉桩前必须做好设计及施工技术交底。安排好沉桩顺序。沉桩按照《板桩码头设计与施工规范》、《港口工程桩基规范》(不限于)中的相关规定执行。

3.4.1基线测量:在沉桩施工前,对现场的测量控制基线和基线点进行复核,根据现场情况进行施工平面坐标控制点和高程基准点的引测,及进行沉桩施工基线的放样。

3.4.2 施工场地平整。

3.4.3 板桩定位:为控制好板桩墙的轴线位置、减少桩的平面扭曲和提高打桩效率。加工好足够强度及刚度的导向架,导向架如下图所示。

3.4.4 沉桩

为了使桩连接紧密,打桩是最关键的工序。为此,采用振动锤和步履式打桩机单方向顺序施工,以达到使桩紧密的效果。

板桩采用单根施打的方式,在沉板桩前依据方向打设导向架,导向架采用工字型钢,作为施打板桩的导向,并使板阴阳榫口紧密对接。板桩沉桩以标高控制为主。

在沉桩时,桩锤和桩宜保持在同一轴线上。加强对沉桩施工过程的观测,对施![]() 工中出现的异常现象,作好记录,并查明异常现象的原因,采取相应的有效措施。沉桩完成时应及时进行夹桩,以便桩基形成一个整体,并进行沉桩偏位的测量。沉桩过程中严格按规范要求进行,控制好沉桩的施工质量。选择顺序作业,相对便利的作业条件,有利于控制板桩间的结合程度。

工中出现的异常现象,作好记录,并查明异常现象的原因,采取相应的有效措施。沉桩完成时应及时进行夹桩,以便桩基形成一个整体,并进行沉桩偏位的测量。沉桩过程中严格按规范要求进行,控制好沉桩的施工质量。选择顺序作业,相对便利的作业条件,有利于控制板桩间的结合程度。

3.5 板桩沉桩质量控制

因为钢筋混凝土板桩是刚性体,轴线方向阴隼阳隼锚固相连形成一堵地下墙体,所以定位桩的垂直度和稳定性很关键,我们在施工过程中采用两台经纬仪严格控制板桩的垂直度和平面位置,并按要求将定位桩沉到设计标高,以确保定位桩的稳定性。完成定位桩的施打后,我们逐根依次将下一根板桩套隼插入,然后一次性沉桩到设计标高位置。板桩墙是连续的,每根桩的正位程度对后续桩的正常施打都有很大影响,在施打过程中,我们必须做到精心控制,确保沉桩质量。具体质量控制措施如下:

3.5.1施打前,确保预制桩的强度和龄期满足设计和规范要求。

3.5.2试桩期间,及时分析调整工艺,并留下记录。

3.5.3轴线控制

打桩前进行系统的轴线复合,板桩轴线偏差应控制在20mm以内。检查和调整夹桩装置, 以保证桩轴线符合要求,并防止板桩脱榫。

3.5.4垂直度控制

用两台经纬仪校正和监控桩身垂直度。沉桩垂直度允许偏差控制在1%以内。打桩开始至入土2m期间,发现偏斜应及时停机调整,如有可能,应把桩拔出,清障回填后重新沉桩。桩体严重倾斜时,应将桩拔出,用钢桩定位,再将桩重新沉入。

3.5.5高程控制

桩尖位于软土时,以桩尖达到设计标高为符合要求,桩顶允许偏差应控制在-50,+100mm范围。板桩施打至接近规定标高时,应调节振动锤的参数来控制震动的频率及力度,以保证桩顶高程符合设计要求。

3.5.6板桩动测试验

成桩动测抽样率为2%,单桩缺陷面积<20%。

3.5.7沉桩允许偏差

参考《水运工程质量检验标准》(JTS257-2008),沉桩允许偏差如下:

垂直于板桩墙轴线方向平面位置允许偏差为±50mm;

垂直于板桩墙轴线方向垂直度允许偏差为10mm;

沿板桩墙轴线方向垂直度允许偏差为15mm;

桩尖高程允许偏差为±100mm;

板缝间缝宽允许偏差为25mm。

3.6沉桩作业的安全控制。

3.6.1桩基开工前,测试检查履带吊机 的提升装置、行走装置、回转装置、安全装置、电器设备、操作系统、静负荷试验、动负荷试验,以及震动锤的变频装置、安全装置、操作系统等,正式施打前应再次确认各种设备的安全,并留下记录。

3.6.2在安装钢围檩、吊桩、吊振动锤、移动履带吊时,吊车吊臂下方严禁站人。

3.6.3高处作业人员应绑好安全带,水上作业应穿好救生衣。

3.6.4沉桩过程中,指挥联络信号必须清楚而且统一。

3.6.5当风力达到6级以上时,必须停止打桩作业,并将振动锤放至平整坚实的地面上。